サービス詳細

詳しい資料はこちら

詳しい資料はこちら

Flow

現地現物で業務内容·作業量·動線·レイアウト·要員配置·設備などを多角的に調査。

定量データと現場観察を組み合わせ、課題を可視化します。

(業務フロー/タイムチャート/配員管理表/原単位積み上げ/課題抽出一覧)

調査結果に基づいて、要員配置·作業導線·レイアウトを最適化。

マテハンや設備の選定まで含めた全体設計を行い、アイデアを机上の計画で終わらせることなく、現場で確実に機能する形へと実装します。

(庫内レイアウト/マテハン・システム提案/運営コスト)

運営現場の責任を持ち初期稼働を実施し、マニュアル整備、道場を設置した人材育成、設備関連の折衝·調整を行いながら、現場にフィットする運用体制を構築。

現場で発生する課題は迅速に把握し、その日のうちに解決する体制を整えています。

(育成道場/手順書・要領書/工程整備/朝礼・夕礼)

お客様とKPIを設定しALSoが運用。

現場ミーティングや定例報告、KPI分析などを通じて、日々の状況を正確に把握。

要因を分析しながら、改善のサイクルを着実に回し、継続的な業務最適化と成果向上を目指します。

(日報/KPI資料/安全現場巡回表/品質チェックリスト/配員管理版/生産性推移グラフ)

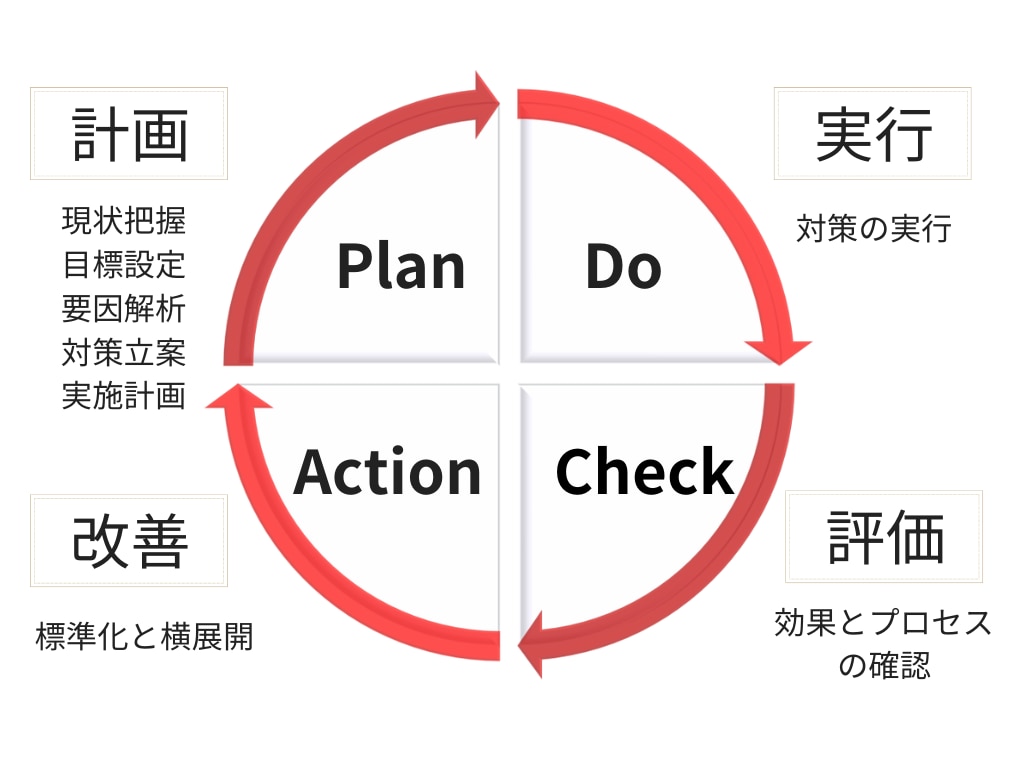

01 |

トヨタ式の改善手法をベースに、PDCAを日常業務に組み込みます。

作業量や商品構成、物量の増減などの外部環境が変わっても、現場とデータの両面から改善策を打ち続けることで高品質·効率的な現場を実現します。

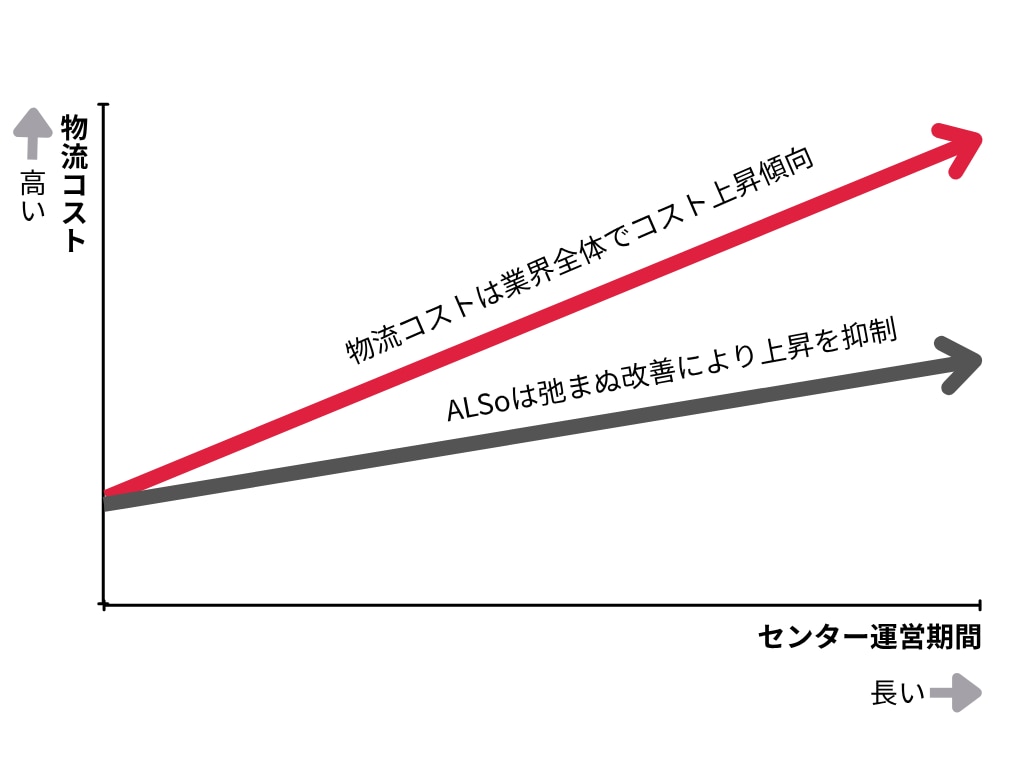

02 |

トヨタ式の原価低減思想を軸に、作業手順の見直し·人材育成·動作経済(※)の最適化を重ね、ムリ・ムラ・ムダを徹底的に排除。

現場に改善風土が根付くことで、物流コスト増を吸収し、人件費高騰や物価上昇にも強い、柔軟な運営体質を築きます。

(※)動作経済…距離を短くする、両手で同時に作業する、動作を減らす、楽にすること

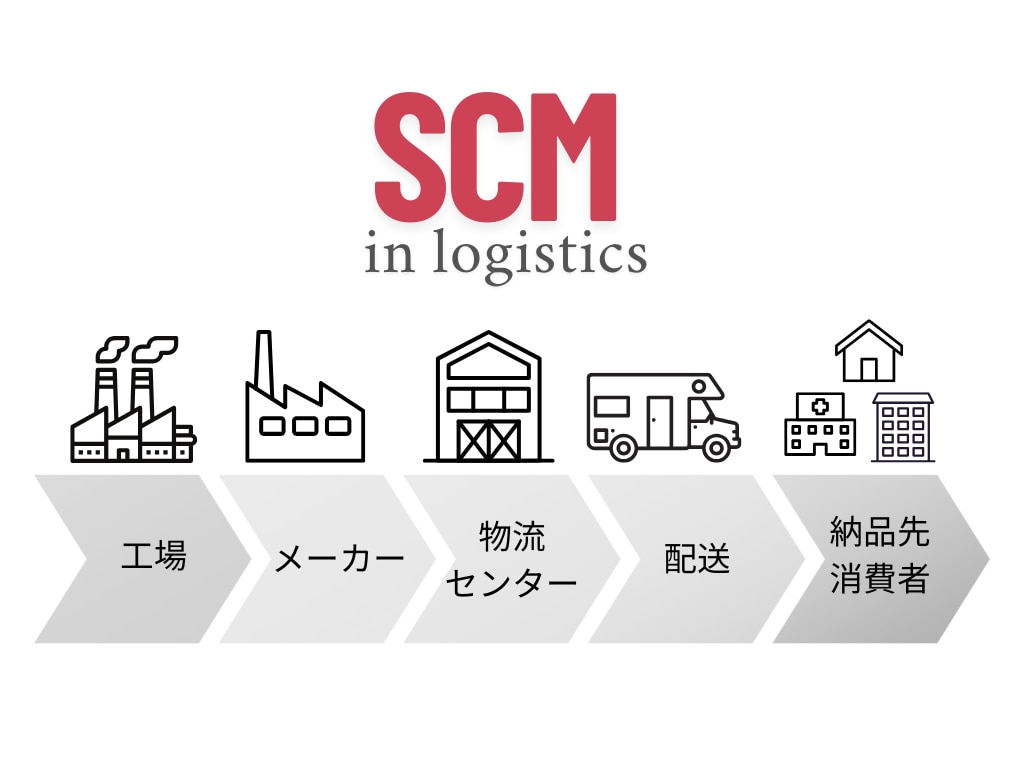

03 |

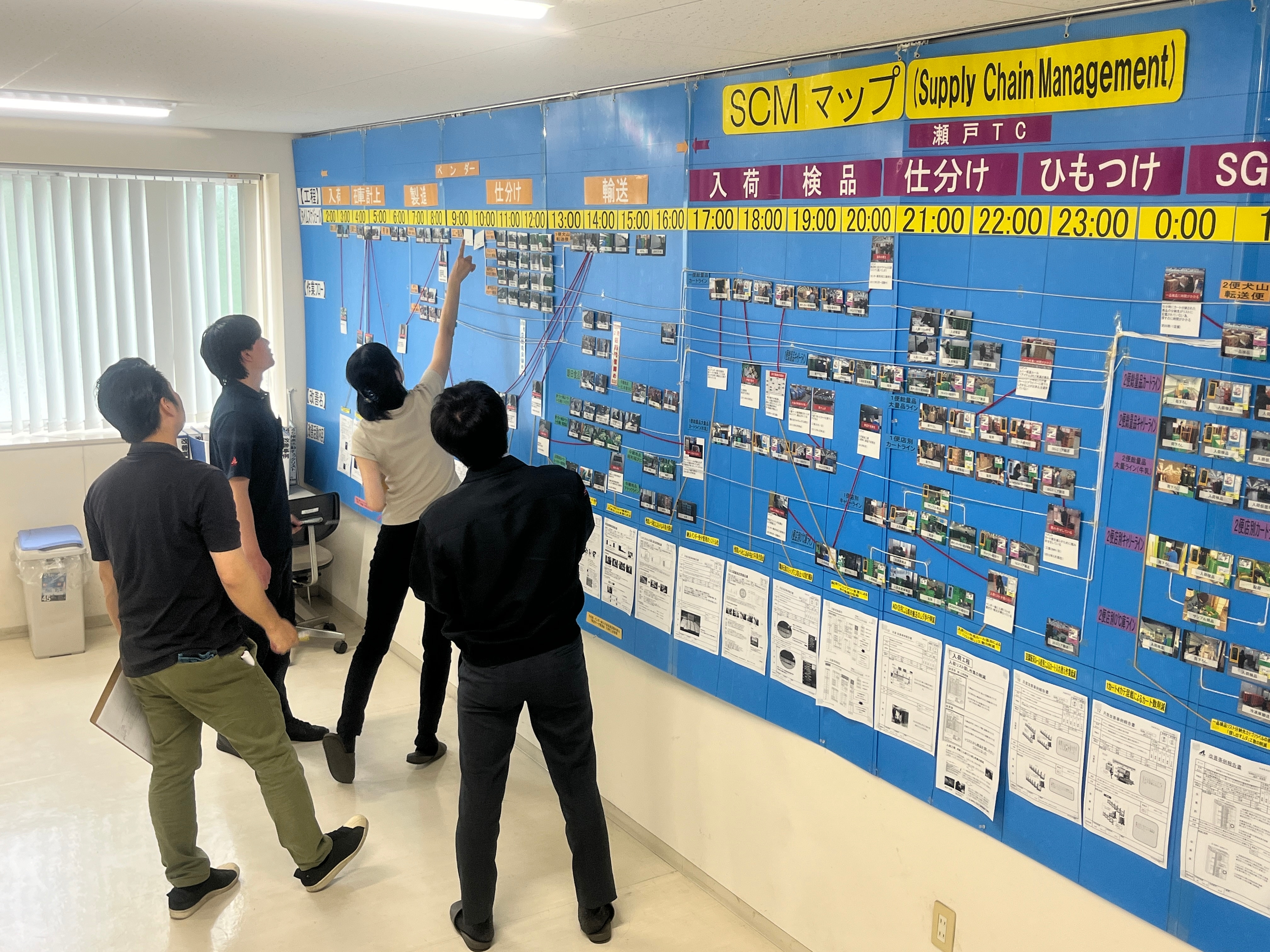

ALSoは物流センター内にとどまらず、仕入先から物流センター、そして納品先までの一連の流れを一体的に分析。

ボトルネックや重複作業を徹底的に洗い出し、メーカーや納品先で見つかった課題を起点にサプライチェーン全体に改善を波及させます。

部分最適だけでない全体最適型の提案が強みです。

CONTACT

「物流」のお役立ち資料は

こちらから

不明点がある方は、

こちらからお問い合わせください

お電話でのお問い合わせはこちら

平日 8時~17時